-

-

-

|

La version

« basique » (On trouvera cet équipement

sur les Z24c, Z27c, Z54c, Z57c) |

|

|

|

Cet

équipement, réduit à sa plus simple expression, et démuni de batterie sera adopté sur les modèles les plus économiques

de la gamme, notons que l'intégralité du circuit fonctionne en courant

alternatif, la lampe veilleuse est doublée d’un résistance filaire destinée à

dissiper une partie de l’énergie délivrée en excès par le volant magnétique

lors des régimes élevés. |

-

|

La version

« standard » ( z2c, z46) |

|

Version la plus

courante, le système est équipé d'une batterie, d'une unique diode

redresseuse, et d'une ampoule régulatrice, le système véhicule du courant

alternatif pour l'ampoule code / phare, et du courant semi-continu * pour les veilleuses avant et arrière et

l'avertisseur. * courant alternatif dont les alternances négatives ont été supprimée

par l’intermédiaire d’une diode |

|

|

|

Notes :

Le poussoir de commande de l’avertisseur est ici dissocié du commutateur

d’éclairage, la résistance filaire est remplacée par une ampoule régulatrice. L’allumage est

totalement autonome, et indépendant du système d’éclairage, le moteur

fonctionnera quelque soit l’état de charge de la batterie. La charge de la

batterie est assurée en courant redressé au travers de la diode. Attention ! L’absence de batterie risque

de provoquer le claquage de l’ampoule de veilleuse. |

-

La version

« haut de gamme » ( z22c et z23c) |

|

|

|

Ce montage, très complet, est réservé au plus

haut de gamme, équipé d’une généreuse batterie, d’un pont redresseur, et

d’une ampoule régulatrice, mais toujours pas de feu stop. La

charge de la batterie et l’éclairage des z23 peut être améliorée, voici la « recette »

communiquée par l’usine a ses concessionnaires dans sa note technique numéro

20003 :

|

-

|

Notes concernant l’allumage, et

l’éclairage: Les

carters moteur, coté allumage, de Z22, et Z23 sont aisément identifiables grâce

aux 2 sorties basse tension, (éclairage + alimentation de la bobine

extérieure ) Ces carters perdront

leur sortie haute tension, (au dessus du carter) à partir de 1955,

suivant les modèles, avec l'adoption de la bobine d'allumage Haute tension

externe, Un kit de conversion comprenant un carter

nouveau modèle, sera proposé en remplacement de l'ancien système dès

1955 pour toutes les versions, il n'est donc ni surprenant, ni anachronique

de rencontrer, par exemple, une Z24 équipée d'une bobine externe... Lorsque L'ampoule régulatrice 6v / 9w (1,5A) peut

être remplacée, par une ampoule contemporaine 12v / 21w ( soit env. Certains documents

font état de lampe régulatrice de 9,5v / |

-

|

Tableau des équipements électriques:

|

|||||||||||||||||||||||||||||||||||||||||

-

|

L’allumage |

-

|

L’éclaté ci-dessous ( doc. Novi) représente le volant magnétique complet (

allumage, et éclairage) tout types ( sauf bobine externe)

|

--

1- Récapitulatif des différentes étapes Préparation du moteur et du volant Détermination du point d’ouverture exact du

volant (A) Cette étape permet de déterminer le point précis

auquel le rupteur sera actionnée par Détermination et Traçage du point mort haut

« volant » (Pmh V) C’est le point auquel doit se trouver le volant

lorsque le piston est situé au point mort haut. Ce point est « décalé » du point

« O » de la valeur d’avance spécifiée par le constructeur Détermination du point mort haut

« moteur » (Pmh M) C’est la position du vilebrequin lorsque le

piston est au point mort haut La position du trou de bougie étant inclinée, il

est difficile de placer, et d’immobiliser le piston sur sa position

« point d’avance » , pour cette raison, le calage devra être fait

par rapport au point mort haut. Alignement du PMH

moteur, et du PMH volant Les Points

Morts Hauts

moteur et volant étant maintenant définis et tracés, il faut maintenant

les faire coïncider. |

|

2-

Description des différentes étapes 2-

1 Préparation du moteur et du volant

magnétique 2-1-A

Préparation du moteur : 1- Démonter

la bougie. 2- Vérifier

l’écartement des rupteurs : 0,4+/- 0,1 (valable tous types) 3- Démonter

le carter d’allumage. 4- Démonter

le carter d’embrayage. 5-

Placer le piston approximativement au point d’avance initial

(env. 2 à 6- Vérifier

que les 2 soupapes sont en position fermées (si nécessaire, démonter le

couvre culbuteur, et vérifier que les basculeurs sont "libres").

Dans cette position, le vilebrequin doit pouvoir être tourné à la main sans

effort. Dans le cas contraire,

faire tourner le vilebrequin de 1 tour supplémentaire et

re-placer le piston à son point d’avance initial, les soupapes sont

maintenant parfaitement fermées, et les culbuteurs « libres ». 2-1- B

Préparation du volant : 1- Placer

le volant sur son cône sans le bloquer, le repère

« constructeur » (flèche, ou lettre A frappée sur le

volant) doit se trouver à une distance approximative de 2- Monter

l’ensemble masselotte/came sur le volant, attaque en bas (voir

schémas) 3- S’assurer

que ce dernier ensemble est bien en place sur ses picots (les ressorts

doivent être également présents. 4- Remonter

le carter d’allumage. 5- Mettre

en place une lampe témoin, (ou un multimètre) sur les rupteurs (voir schéma

2) |

-

|

Remarque importante… Le moteur tourne dans

le sens horaire (vu côté volant) Le repère volant

indique approximativement la position d’ouverture des rupteurs, lorsqu’il

est au regard du repère situé sur le carter moteur. Le repère sur le

carter moteur, n’indique aucune position spécifique, il est utilisé comme

référence pour le traçage seulement. |

-

|

2-2 Détermination

et traçage sur le volant du point exact d’ouverture des rupteurs. |

|

|

|

1- Faire tourner lentement le volant (tourner le

vilebrequin par le coté embrayage) jusqu’au point d’ouverture des rupteurs (placer

un multimètre, ou une lampe témoin entre la masse et le rupteur pour

déterminer le point d’ouverture…) 2- Démonter le carter d’allumage sans faire tourner le volant, ni le vilebrequin. 3- Tracer un repère O

(comme ouverture) sur le volant au droit du repère « carter moteur » |

-

|

2-3 Détermination d’un repère « Point mort haut »

sur le volant. |

|

|

|

Tracer

au compas un repère (PMH) sur le volant à Le

volant comporte maintenant : Un

repère : O (point d’Ouverture) Un repère : PMH (point mort

haut)

|

-

2-4 Détermination du point mort haut du moteur. 1- Mettre

en place l’outil de blocage du piston (voir schémas) 2- Amener

le piston en butée haute d’un coté 3- Tracer

un repère ( M1) sur le volant au droit du repère carter moteur 4- Amener

le piston en butée de l’autre coté 5- Tracer

un repère (M2) sur le volant au droit du repère carter moteur 6- Tracer

à l’aide d’un compas ( ou par défaut avec un réglet métallique) Le PMH moteur qui sera situé exactement au

milieu de ces deux repères. 2-5 Réglage final 1-Placer le

piston au point mort haut déterminé précédemment (voir chap. 2-4) 2-Bloquer le

vilebrequin dans cette position afin d’éviter toute rotation indésirable. Pour bloquer le vilebrequin, il suffit de serrer le pignon

d’entraînement coté embrayage, à l’aide d’une pince étau (prendre soin

d’intercaler une bande de plomb, ou de caoutchouc afin de ne pas

endommager la denture du pignon

|

|

|

|

3-Placer

le repère PMH du volant en face repère « carter moteur ». 4-Bloquer

(modérément) le volant. La flèche blanche du schémas indique

approximativement la position de l’attaque de la came lors de l’opération

décrite… Le réglage est maintenant terminé, il reste

quelques vérifications à effectuer... Ne pas oublier : 1-Monter

le circlips du système d’avance centrifuge 2-Remonter

la bougie, après avoir vérifié l’écartement des électrodes (0,4mm +/-

0,1) 3-Remonter

le couvre culbuteur, le carter d’allumage, et le carter d’embrayage 4-Verifier

à nouveau l’écartement des rupteurs, corriger si nécessaire |

3-

Précautions importantes: Le volant doit être impérativement

démonté avec un arrache volant spécifique, et avec beaucoup de

précautions ; Les trous filetés destinés au démontage sont au pas de

8x100 ( Attention ! 8x125 sur certains volants). Ne jamais utiliser

d’arrache moyeu à griffes, le risque de détérioration du volant est

important. 4- Rappel

des valeurs préconisées par le constructeur

* Calculée pour l’avance initiale |

5- Possibilité de calage « pleine

avance » Voir

avantages chap.9

Il est possible de

réaliser le calage « pleine avance » par la méthode précédemment

décrite, il suffit pour cela de : Démonter les ressorts

de l’avance centrifuge. Caler les masselottes

sur l’avance maxi ( avec une petite cale en bois par ex. ) Définir le point

« O » (qui sera alors le point d’ ouverture volant

« pleine avance ») Reprendre la procédure à l’étape 2-4. Note :

Il est déconseillé de caler pleine avance en utilisant les valeurs indiquées

sur les « manuels d’entretien de graissage » du constructeurs, ou

les manuels d’époque, celles–ci sont souvent erronées (sauf pour les 125cm3)

. Il existe, de plus , plusieurs valeurs de mécanismes d’avances centrifuge

(16°, 18°, 20°) pour les 175 cm3 suivant les modèles. Les valeurs indiquées dans le tableau ci dessus,

ont été recalculées. 6- Outillage nécessaire au réglage du volant, et de

l’allumage. - Un

compas - 2

stylos feutres indélébiles fins de couleurs différentes - Une

lampe témoin, ou un multimètre - Un

outil de calage du piston (voir chap.7 ci-dessous) - Une

pince étau - Un arrache volant

|

Fabrication d’un outil de blocage du piston.

|

Dessertir le corps

d’une vieille bougie Supprimer la céramique

du corps de la bougie (opération laborieuse…) Passer au travers du

corps une vis M8x 60 (environ) et 2 entretoises (voir schéma) Une cote de

|

|

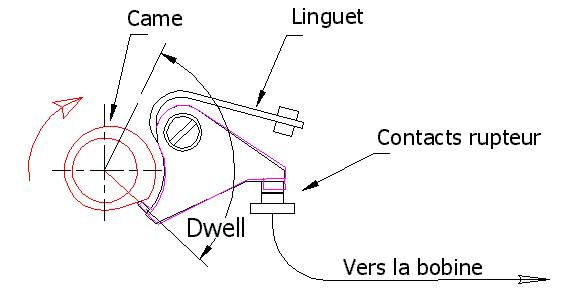

La came d’allumage, et les rupteurs

|

L’angle

de came ou « Dwell » est l’angle durant lequel le rupteur reste

« ouvert », cette valeur, qui dépend du profil de la came, n’est

pas réglable, mais peut toutefois être contrôlée, elle conditionne le temps

de recharge de la bobine d’allumage. et la durée de l’étincelle. La came est ici représentée au point « d’attaque »,

c’est a dire à l’instant ou elle commence à actionner le rupteur. |

Rappel : La courbe

d’avance à l’allumage |

|

|

|

|

|

Diagnostic

rapide des problèmes d’allumage Avant toute tentative

de réglage du volant, il est impératif de s’assurer du bon fonctionnement des

éléments suivant, et de les remplacer, si nécessaire. Le

condensateur vieillis à l’usage, son rôle

d’accumulateur d’énergie est essentiel pour le bon fonctionnement du système

d’allumage. Un condensateur hors service provoque des démarrages difficile,

en particulier à froid. Le condensateur des

« Z » peut être remplacé par un condensateur de mobylette

« 88 » ou équivalent , les fixations sont identiques,

l’encombrement est plus réduit. le prix est modique . La

bobine : Souvent déficiente sur les motos

anciennes, la partie haute tension du bobinage, constituée de fil de cuivre

de très faible section (diam.0,07mm) peut provoquer des ratés

importantes, (détonations à l’échappement) des mauvais démarrage, dans ce cas

le remplacement s’impose. La solution la plus

économique est de réaliser un montage à bobine haute tension externe,

il suffit alors de rebobiner la bobine d’origine en basse tension (env.

321 spires de fils de

cuivre émaillé * de 0,9mm de diamètre (soit environ * fil de cuivre

recouvert d’une très fine couche de vernis isolant (quelques microns…) Si vous ne disposez

pas du matériel nécessaire pour réaliser cette opération, des bobines

refaites de cette manière sont disponibles au club.

A gauche une bobine haute tension, a droite son

homologue dite « basse

tension » |

|

Tableau de diagnostic rapide

|

-

|

Notes

diverses concernant le système d’allumage |

|

|

1- Dans

le cas d’une machine sans batterie, le point d’allumage ou de déclenchement,

doit être parfaitement synchronisé avec le point ou l’énergie emmagasinée

dans la bobine d’allumage est maximum. (voir schémas page 12) 2- Le

volant magnétique produit 8 impulsion par cycle, et par bobine (2 positives,

2 négatives, par tour), une seule de ces impulsion est utilisée pour produire

l’allumage. Le « gaspillage » d’énergie est important (3 impulsions

inutilisées par tour). 3- Les

3 impulsions non utilisées pour l’allumage sont dissipés sous forme de

chaleur par la bobine. 4- Le

système d’allumage -monté en bout de vilebrequin- produit une étincelle par

tour, il y a donc une étincelle « perdue » lors de chaque cycle. 5- Ce

courant alternatif est régulé par une résistance dissipatrice et une

alternatif utilisé pour les fonctions d’éclairage 6- « lampe

régulatrice » sur les machine qui ne sont pas équipées de batterie.

(cette lampe « navette » peut éventuellement remplacée par une

lampe 12v / 21w automobile (clignotant) dont les caractéristiques

électriques sont très proche. |

7- Cette

étincelle perdue, déclenchée en fin de phase d’échappement, ne génère aucun

inconvénient fonctionnel. 8- La

bobine d’éclairage produit également 4 impulsions par tour de volant, ces 4

impulsions (2 positives, 2 négatives) forment un courant. 9- Lorsqu’une

batterie est présente, le courant alternatif est converti en courant continu

par l’intermédiaire d’un jeu de diodes redresseuses ( de 1 à 4) et assure la

charge.

L’énergie produite

par la bobine d’éclairage, contrairement a la bobine d’allumage, est

intégralement consommée |

-

|

Calage de la distribution

Jeu de réglage des

culbuteurs : Jeu après calage: Admission: Echappement: Capacité du carter

d’huile (

tout type) : |

|||||||||||||||||||||||||

|

Partie cycle |

-

|

Démonter un amortisseur arrière de

« z » oscillante: Pas de difficulté

particulière pour cette opération (décrite ci-dessous) qui peut être réalisée

sans outillage spécial. le remontage se fait à l’inverse.

Illustration & article , Motobécane

Obsession |

-

-

-

-

|

Ces

outils peuvent généralement être confectionnés avec des moyens rudimentaires

, ils sont néanmoins indispensables pour intervenir convenablement sur le

moteur.

|

-

|

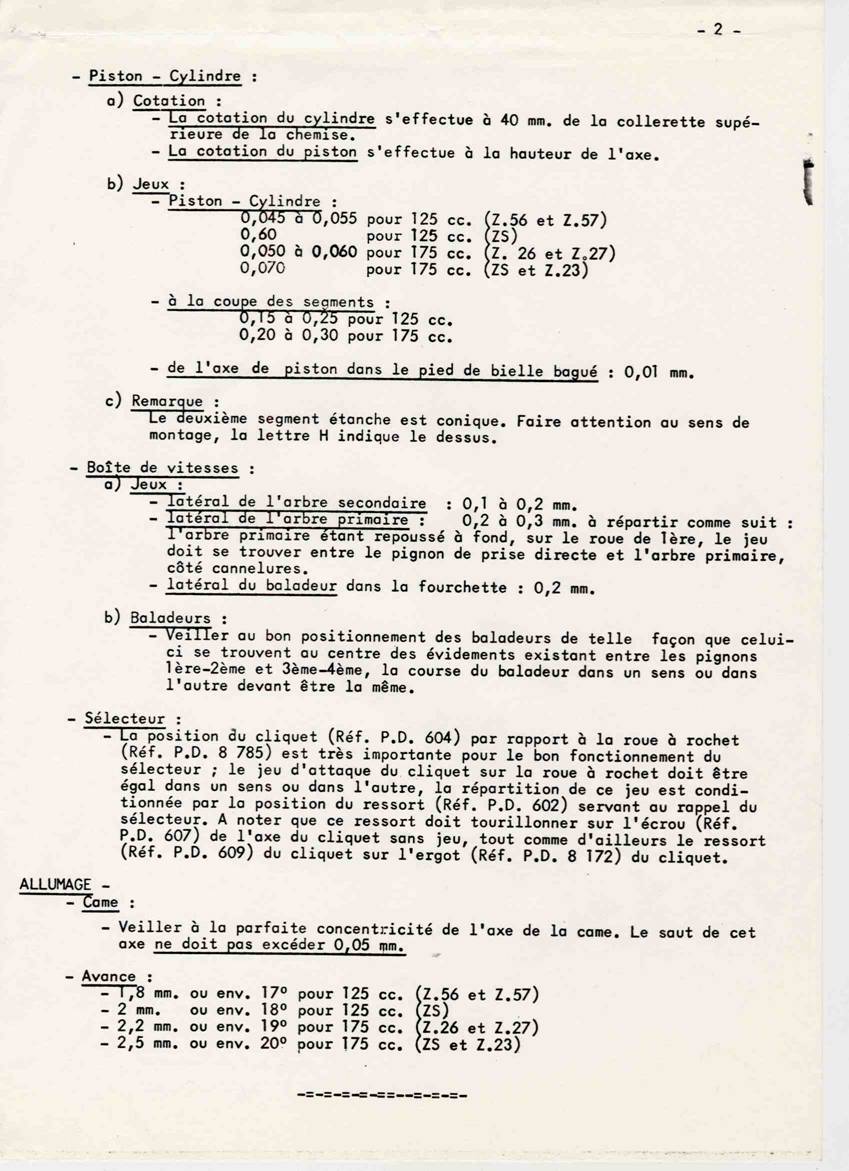

Les jeux et

ajustements moteurs |

-

-